Линия по производству литиевых элементов: подробный обзор

Линия по производству литиевых элементов — это узкоспециализированная производственная система, предназначенная для сборки литий-ионных батарей, которые необходимы для различных применений, таких как электромобили (EV), бытовая электроника, хранение возобновляемой энергии и многое другое. Эти производственные линии имеют решающее значение для расширения производства аккумуляторов, обеспечивая стабильность, производительность и контроль качества в каждом произведенном элементе.

Литий-ионные аккумуляторы отличаются высокой плотностью энергии, длительным сроком службы и относительно небольшим весом, что делает их идеальными для портативной электроники и электромобилей. По мере роста спроса на эти батареи, особенно с ростом рынка электромобилей, потребность в эффективных автоматизированных производственных линиях становится все более острой.

---

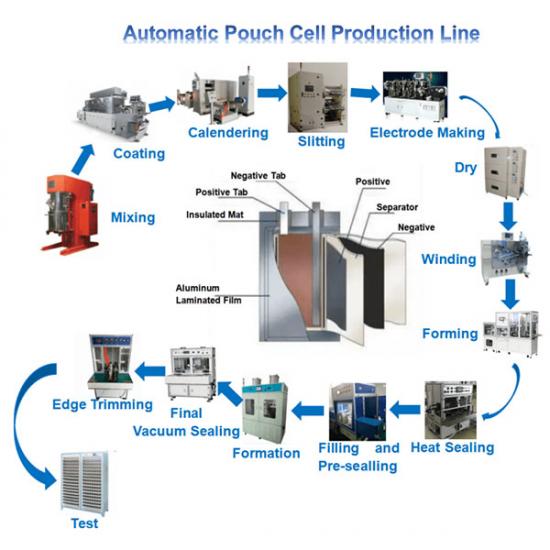

Ключевые этапы процесса производства литиевых элементов

1. Подготовка электродов

- Смешивание суспензии: процесс начинается со смешивания активных материалов (таких как оксид лития-кобальта или фосфат лития-железа), связующих веществ и растворителей для создания суспензии.

- Покрытие: суспензия наносится на металлическую фольгу (обычно алюминиевую для катода и медную для анода). Этот шаг имеет решающее значение для обеспечения равномерного распределения активного материала.

- Сушка: После нанесения покрытия электроды сушат в печи для удаления растворителей и обеспечения твердости покрытия и хорошей адгезии к металлической фольге.

- Календирование: высушенные электроды проходят через каландровальную машину, чтобы сжать их до определенной толщины и улучшить их плотность.

2. Электродная резка

- Электроды нарезаны до точных размеров и готовы к установке в аккумуляторный элемент. Это включает в себя обрезку материалов катода и анода для соответствия конструкции элемента.

3. Сборка ячеек

- Сборка или намотка: на этом этапе анод, катод и сепаратор собираются вместе. Наиболее распространенной конфигурацией является метод «желейного валика» (для цилиндрических ячеек), при котором анод, катод и сепаратор свернуты в спиральную форму. В пакетных элементах электроды укладываются слоями.

- Приварка выступов: электроды соединяются с выступами, которые будут использоваться для установления электрических соединений после полной сборки элемента.

4. Заполнение электролитом

- После сборки ячейки заполняются раствором электролита. Электролит необходим для облегчения движения ионов между анодом и катодом во время зарядки и разрядки.

5. Герметизация ячеек

- После заполнения электролитом элемент герметизируется в корпусе, который обычно изготавливается из металла или пластика. Процесс герметизации должен гарантировать герметичность ячейки и ее безопасность от внешних факторов окружающей среды.

6. Процесс формирования

- Первоначальная зарядка/разрядка: элемент подвергается первоначальному циклу зарядки и разрядки, известному как процесс формирования. Этот шаг активирует химический состав элемента и гарантирует правильное функционирование батареи.

- Старение: элемент хранится в контролируемых условиях в течение определенного периода времени для стабилизации электролита и стабилизации характеристик батареи.

7. Тестирование и контроль качества

- Ячейка проходит серию испытаний, чтобы убедиться в ее соответствии требуемым характеристикам. Эти тесты могут включать:

- Тестирование мощности: проверка того, что элемент обеспечивает номинальную мощность.

- Испытание срока службы: оценка долговечности аккумулятора.

- Испытания на безопасность: проверка устойчивости элемента к перезарядке, коротким замыканиям и другим потенциально опасным условиям.

8. Упаковка и окончательная проверка

- После того как элемент проходит все испытания, его упаковывают и маркируют в соответствии со спецификациями заказчика. Заключительная проверка проверяет наличие внешних повреждений и гарантирует полную работоспособность батареи.

---

Ключевые компоненты Производство литий-ионных аккумуляторов

1. Линия нанесения покрытия на электроды

- Машины для нанесения покрытия: Эти машины отвечают за равномерное нанесение суспензии на металлическую фольгу.

- Сушильные шкафы: Сушильные шкафы удаляют растворитель и затвердевают покрытие.

- Календарные машины: сожмите электроды с покрытием до желаемой толщины.

2. Линия резки и сборки электродов

- Станки для резки электродов: Обеспечивают точную резку электродов до необходимых размеров.

- Машины для сварки язычков: эти машины приваривают язычки к электродам для обеспечения электрического контакта.

3. Оборудование для сборки ячеек

- Машины для намотки и укладки: в зависимости от типа элемента (цилиндрический или пакетный) это оборудование используется для сборки электродов в окончательную конфигурацию.

- Оборудование для наполнения электролитом: обеспечивает контролируемый впрыск электролита в элемент.

- Машины для запечатывания: герметизирует оболочку ячейки, обеспечивая ее герметичность и стабильность.

4. Оборудование для формования и испытаний

- Оборудование формирования: выполняет первый цикл зарядки и разрядки для активации элемента.

- Оборудование для тестирования аккумуляторов: проверяет производительность аккумулятора, включая зарядную емкость, внутреннее сопротивление и срок службы.

- Камеры старения: клетки хранятся при контролируемой температуре и влажности для обеспечения стабильности.

---

Преимущества полностью интегрированной линии по производству литиевых элементов

1. Высокая эффективность

- Автоматизация на каждом этапе производственного процесса позволяет сократить время производства и снизить затраты на рабочую силу. Автоматизация также обеспечивает согласованность, уменьшая количество человеческих ошибок и повышая общую эффективность.

2. Масштабируемость

- Современные производственные линии можно увеличивать или уменьшать в зависимости от спроса. Новые машины и оборудование позволяют осуществлять массовое производство без ущерба для качества.

3. Точность и контроль качества

- Точность современного оборудования гарантирует, что каждый аспект элемента, от покрытия электрода до герметизации, выполняется с высокой точностью. Строгие процессы тестирования помогают гарантировать качество и безопасность продукции.

4. Экономическая эффективность

- При крупномасштабном производстве себестоимость единицы продукции существенно снижается, что делает производство литий-ионных аккумуляторов более рентабельным. Эффективное использование материалов и сокращение отходов также способствуют снижению производственных затрат.

5. Гибкость

- Современные линии по производству литиевых элементов могут работать с батареями разных размеров и химического состава, что обеспечивает производителям гибкость в удовлетворении различных потребностей рынка.

---

Проблемы в производстве литиевых элементов

1. Цепочка поставок материалов

- Производство литий-ионных аккумуляторов основано на использовании определенного сырья, такого как литий, кобальт, никель и графит. Доступность и колебания цен на эти материалы могут повлиять на производственный процесс.

2. Высокие первоначальные инвестиции

- Создание линии по производству литиевых элементов требует значительных первоначальных инвестиций в оборудование и помещения. Это особенно актуально для высокопроизводительных производственных линий, требующих современной автоматизации и прецизионного оборудования.

3. Экологические проблемы

- Производство литий-ионных батарей может привести к образованию отходов, а утилизация этих батарей, особенно в конце их жизненного цикла, создает экологические проблемы. Производителям необходимо обеспечить внедрение устойчивых методов, включая переработку и минимизацию опасных побочных продуктов.

4. Безопасность аккумулятора

- По мере увеличения размеров и плотности энергии аккумуляторов (особенно в электромобилях) обеспечение безопасности элементов во время производства и эксплуатации становится еще более важным. Любой производственный дефект, такой как загрязнения или неправильная герметизация, может привести к проблемам с безопасностью, например, к выходу из строя, возгоранию или взрыву.

---

Заключение

Линия по производству литиевых элементов — это сложная система, предназначенная для эффективного и безопасного производства высококачественных литий-ионных батарей. Он объединяет передовое оборудование и автоматизацию для выполнения каждого этапа производственного процесса, от подготовки электродов до окончательного тестирования. В условиях растущего спроса на литий-ионные аккумуляторы в таких секторах, как электромобили и хранение возобновляемой энергии, создание надежной и масштабируемой производственной линии имеет решающее значение для удовлетворения как потребностей рынка, так и стандартов безопасности. Поскольку технологии продолжают развиваться, усовершенствования производственных линий позволят отрасли удовлетворить растущий спрос на высокопроизводительные и экономичные батареи.