Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование (CIP) — это производственный процесс, используемый для уплотнения порошкообразных материалов в твердые детали или заготовки. Этот метод использует равномерное давление, прикладываемое во всех направлениях, для создания плотных, однородных и высококачественных деталей без необходимости применения высоких температур. Вот подробный обзор этого процесса, его применения, преимуществ и проблем.

Процесс холодного изостатического прессования

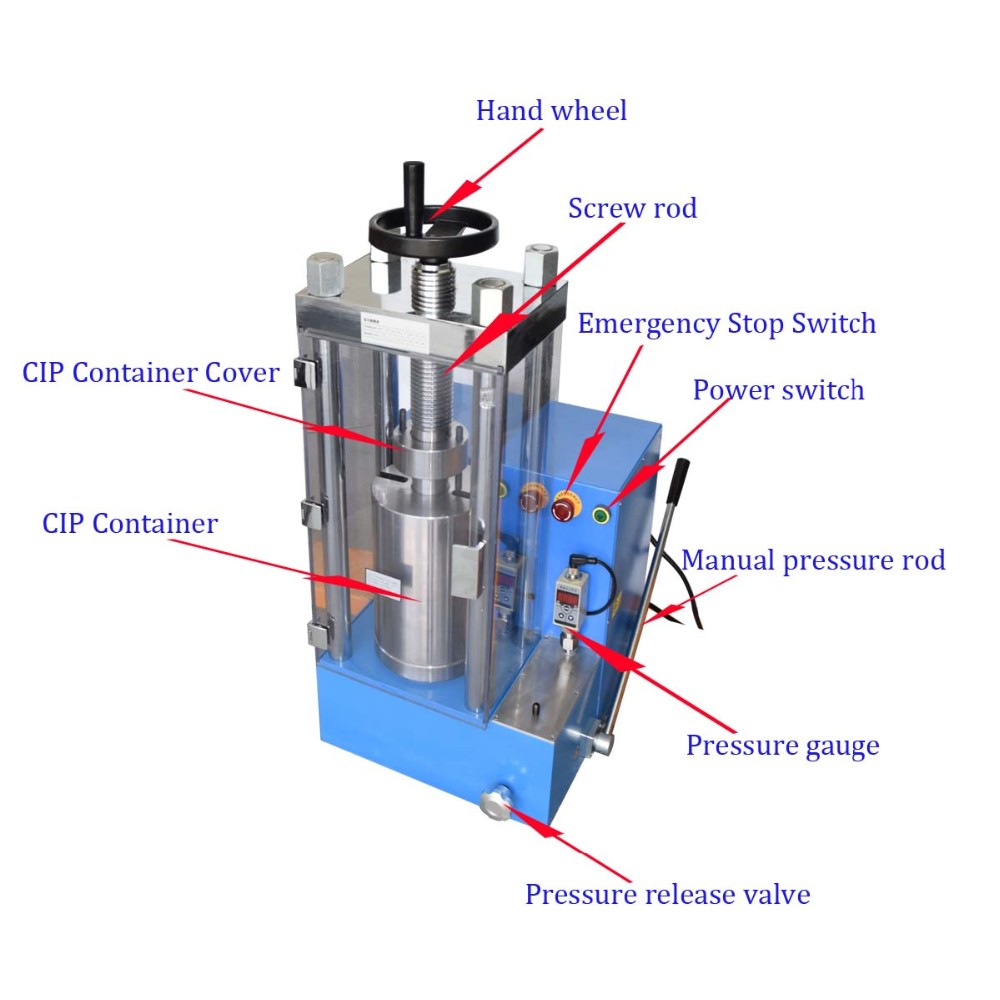

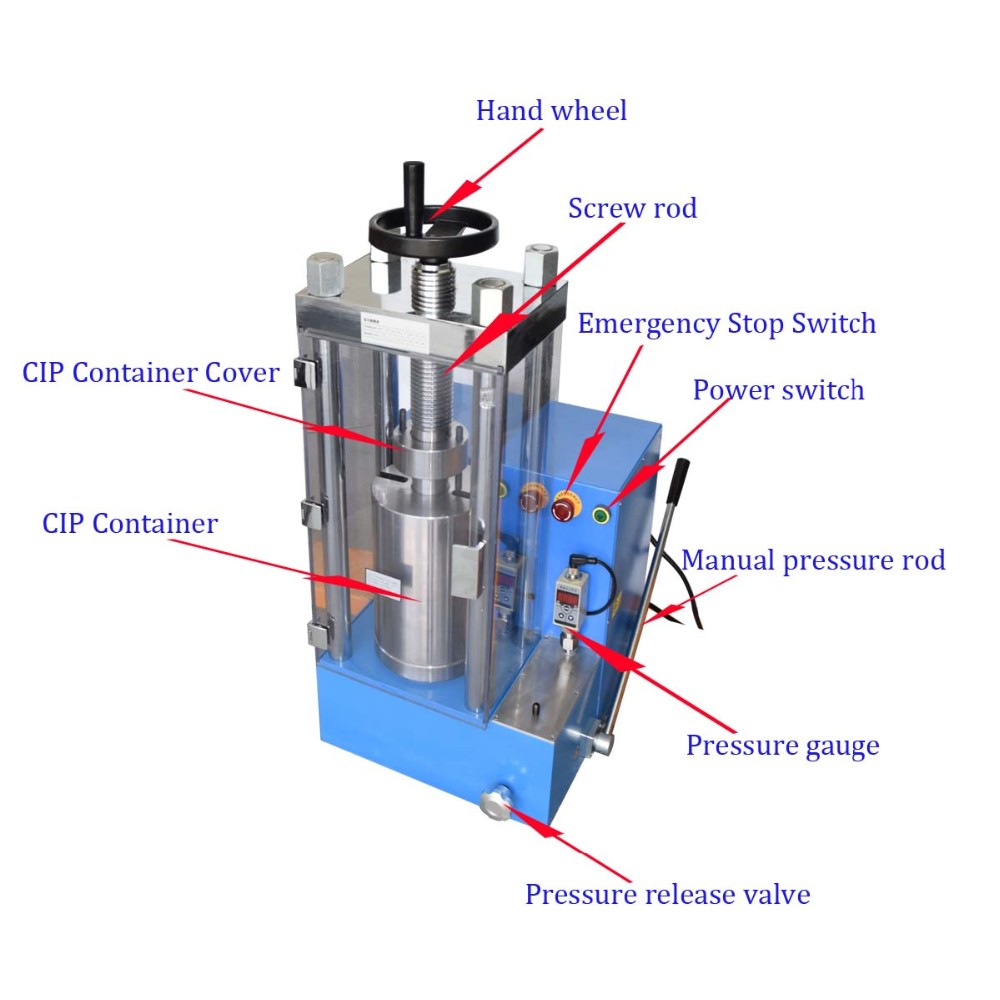

Оборудование и настройка

-

Сосуд под давлением: Высокопрочный контейнер, способный выдерживать высокое давление, обычно изготовленный из стали или других прочных материалов.

-

Эластомерная форма: Гибкая форма, часто изготовленная из резины или других эластомерных материалов, которая удерживает порошок и соответствует форме конечной детали.

-

Гидравлический пресс: Система для создания и равномерного подачи жидкости под высоким давлением (обычно воды или масла) вокруг формы.

Шаги в CIP

-

Приготовление порошка: Порошковый материал подготавливается таким образом, чтобы обеспечить однородный размер и распределение частиц. Его можно смешать со связующими для улучшения уплотнения.

-

Заполнение формы: Порошок засыпается в эластомерную форму. Принимаются меры, чтобы избежать захвата воздуха и обеспечить равномерную упаковку.

-

Уплотнение: Форма герметизирована для предотвращения утечки порошка и обеспечения равномерного приложения давления.

-

Нагнетание давления: Заполненная форма помещается в сосуд высокого давления, который затем заполняется жидкостью. Высокое давление (до 400 МПа и более) прикладывается равномерно во всех направлениях, уплотняя порошок в плотную форму.

-

Сброс давления: Как только желаемое давление и уплотнение достигнуты, давление медленно сбрасывается.

-

Извлечение детали: Уплотненная деталь удаляется из формы. Он может быть готов к использованию или может потребовать дальнейшей обработки, такой как спекание, механическая обработка или обработка поверхности.

Применение холодного изостатического прессования

-

Керамика: Производство плотных, высокопрочных керамических деталей для применения в электронике, медицинских приборах и аэрокосмической промышленности.

-

Металлы: Производство преформ для последующей ковки или спекания в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство инструментов.

-

Композиты: Создание деталей из композитных порошков с улучшенными механическими свойствами.

-

Огнеупоры: Формование огнеупорных кирпичей и компонентов высокой плотности для использования в высокотемпературных средах.

-

Биомедицинские имплантаты: Производство пористых структур для костных имплантатов и других медицинских применений.

Преимущества холодного изостатического прессования

-

Равномерная плотность: Изостатическое давление обеспечивает равномерную плотность по всей детали, снижая риск появления дефектов и улучшая механические свойства.

-

Сложные формы: Возможность изготовления сложных форм, которые трудно получить при одноосном прессовании.

-

Высокая прочность в сыром виде: Производимые детали имеют высокую прочность в сыром виде, что облегчает обращение с ними перед спеканием или дальнейшей обработкой.

-

Эффективность использования материала: Минимизирует отходы материала, поскольку в процессе может использоваться почти весь порошковый материал.

-

Масштабируемость: Подходит как для мелкосерийного, так и для крупномасштабного производства, обеспечивая гибкость производства.

Проблемы и ограничения

-

Стоимость оборудования: Высокие первоначальные инвестиции в сосуды под давлением, формы и гидравлические системы.

-

Время цикла: Этот процесс может занять много времени, особенно для крупных или сложных деталей, что может повлиять на скорость производства.

-

Износ пресс-формы: Эластомерные формы со временем могут изнашиваться или разрушаться, что требует регулярного обслуживания или замены.

-

Ограничения по размеру: Размер сосуда под давлением ограничивает максимальный размер изготавливаемых деталей.

-

Постобработка: Детали часто требуют дальнейшей обработки, такой как спекание, для достижения желаемых конечных свойств, что увеличивает сложность и стоимость производства.

Проблемы развития

-

Совместимость материалов: Расширение спектра материалов, которые можно эффективно обрабатывать с помощью CIP, включая новые сплавы и композиты.

-

Оптимизация процесса: Повышение эффективности и продолжительности цикла процесса для повышения производительности и снижения затрат.

-

Автоматизация и контроль: Разработка передовых систем управления для автоматизации процесса и обеспечения стабильного качества.

-

Воздействие на окружающую среду: Сокращение воздействия процесса на окружающую среду, включая минимизацию использования неперерабатываемых формовочных материалов и оптимизацию использования энергии.

Заключение

Холодное изостатическое прессование — универсальный и эффективный метод изготовления высококачественных деталей высокой плотности из порошковых материалов. Хотя он предлагает значительные преимущества с точки зрения единообразия, сложности и эффективности использования материалов, он также создает такие проблемы, как стоимость оборудования и время цикла. Для преодоления этих проблем, улучшения процесса и расширения его применения в различных отраслях необходимы постоянные исследования и разработки.